1. Zakres badań

Tematem badań było przedstawienie działania systemu zarządzania produkcją Lean Manufacturing oraz jego wybranych narzędzi: TPM, SMED, 5S oraz VSM na przykładzie wybranych przedsiębiorstw.

Badaniu podlegały przedsiębiorstwa, które wprowadziły system Lean Manufacturing oraz przynajmniej jedno z narzędzi: TPM, SMED, 5S lub VSM.

Przedsiębiorstwa zostały wybrane na postawie danych ze stron: http://www.langas.pl/ oraz http://lean.org.pl/, a ich liczba wyniosła 45. Spośród nich do próby reprezentatywnej, przy założeniu 95% poziomu ufności, 50% udziału populacji generalnej, a także 4% błędu szacowania zostały wybrane na podstawie wyliczeń 42 przedsiębiorstwa.

Celem badań była ocena wprowadzonego systemu zarządzania w przedsiębiorstwach, które pochodzą z różnych branż, a mianowicie: produkcji, logistyki, administracji, usług, finansów i rachunkowości oraz służby zdrowia. Ważne było zdobycie informacji dotyczących wprowadzania tegoż systemu do przedsiębiorstw oraz późniejsze poszerzanie jego funkcjonowania poprzez stosowanie odpowiednich narzędzi: TPM, SMED, 5S oraz VSM.

Kolejnym punktem badań było określenie jaki jest stosunek pracowników do wprowadzonych zmian oraz jak używanie odpowiednich narzędzi pomaga w funkcjonowaniu przedsiębiorstwa jako całości. Następnie ważne było uzyskanie odpowiedzi na pytanie, dlaczego taki system został wprowadzony i jakie przynosi on korzyści dla kadry kierowniczej, pracowników oraz klientów. Istotne było też określenie poziomu wiedzy na temat Lean Manufacturing u osoby ankietowanej oraz ukazanie przez nią celowości wprowadzenia tego systemu.

Ostatnim zagadnieniem była ogólna ocena systemu oraz jego narzędzi na tle funkcjonowania w całym przedsiębiorstwie oraz odpowiedź na pytanie o wady i zalety jego działania.

Odpowiedzi zostały udzielone przez 36 przedsiębiorstw przy rzeczywistym poziomie ufności 81% dla populacji generalnej wynoszącej 42 przedsiębiorstwa, podczas przeprowadzania rozmów z osobami zajmującymi się wdrażaniem systemu i jego narzędzi oraz ich działaniem.

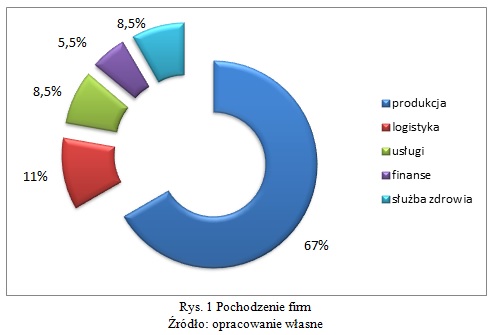

2. Branże z jakich pochodziły ankietowane przedsiębiorstwa

W celu dokonania analizy działania systemu Lean Manufacturing oraz jego narzędzi, ważnym zagadnieniem są sektory z jakich pochodzą wybrane przedsiębiorstwa. Ankietowani mieli do wyboru 6 branż, a mianowicie: produkcję, administrację, logistykę, branżę usług, finanse i rachunkowość oraz służbę zdrowia. Z przedstawionego wykresu można odczytać, że żadna organizacja z sektora administracji nie udzieliła odpowiedzi, a było to motywowane tym, że dane organizacje, w tym wypadku Urzędy Miast, nie mogły udzielać odpowiedzi na pytania związane z ich wewnętrznym funkcjonowaniem. Wyniki prezentują się następująco:

Z powyższego wykresu (rys.1) wynika, że większość przedsiębiorstw, w których wdrożony jest system Lean Manufacturing oraz jego narzędzia pochodzi z sektora produkcyjnego. Nie jest to wynik zaskakujący, gdyż system – jak sama jego nazwa wskazuje – oznacza szczupłe wytwarzanie. Na drugim miejscu znajdują się organizacje z sektora logistycznego, a na trzecim miejscu sektor usług oraz służby zdrowia, gdzie zazwyczaj wdrażane są pojedyncze narzędzia – co ukazane jest na następnych wykresach. Na ostatnim miejscu znajdują się organizacje z sektora finansów, co może być spowodowane tym, że system nie wiąże się bezpośrednio z tym obszarem.

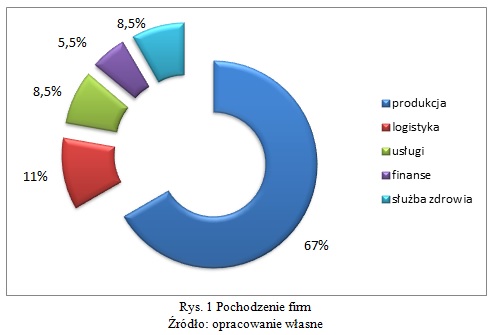

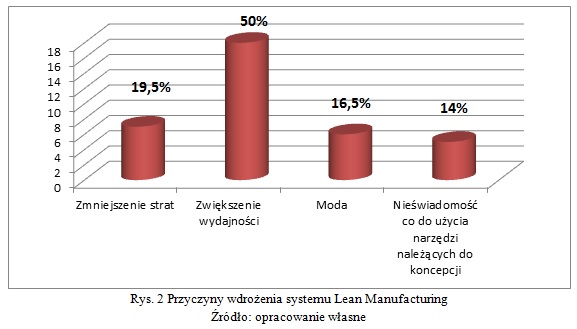

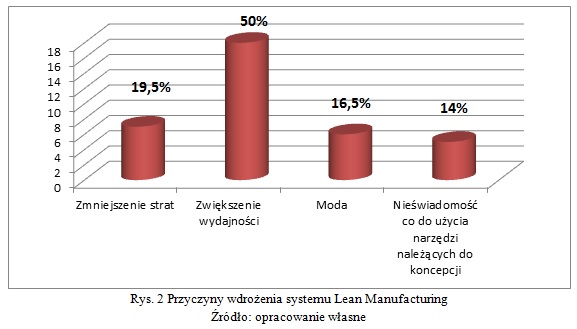

3. Przyczyny wdrożenia systemu Lean Manufacturing

Powody wdrażania tego systemu mogą być różne. Odpowiedzi mogły być następujące:

- potrzeba zmniejszenia strat w produkcji,

- potrzeba zwiększenia wydajności w produkcji,

- moda związana z wprowadzaniem systemu Lean Manufacturing,

- potrzeba przedsiębiorstwa do wdrożenia narzędzi, które usystematyzują pracę oraz produkcję jednak nieświadomość, co do należności tych narzędzi do systemu Lean Manufacturing i wprowadzenie ich pod innymi wewnętrznymi nazwami.

Jest to niewątpliwie bardzo ważne zagadnienie, ponieważ aby prowadzić badania, należy najpierw poznać przyczynę danego zjawiska. Wyniki przedstawiają się następująco:

Jak widać na wykresie (rys.2), najważniejszą przyczyną wdrożenia owego systemu było zwiększenie wydajności produkcji lub wydajności ogólnej w przedsiębiorstwie np. w przypadku służby zdrowia było to obsłużenie większej liczby pacjentów w ciągu dnia. Drugim powodem było zmniejszenie strat w produkcji lub ogólnych strat w przedsiębiorstwie np. jak najmniejsza generacja odpadów lub w przypadku służby zdrowia najmniej pacjentów nieobsłużonych w danym dniu. Kolejnym powodem była moda związana z wprowadzaniem tego systemu, wiąże się to z nowym trendem na wyznawanie filozofii „wyszczuplonej”. Na ostatnim miejscu znajduje się potrzeba przedsiębiorstwa do wdrożenia narzędzi, które usystematyzują pracę oraz produkcję jednak nieświadomość, co do należności tych narzędzi do systemu Lean Manufacturing i wprowadzenie ich pod innymi wewnętrznymi nazwami. Często podczas odpowiedzi ankietowani nie do końca zdawali sobie sprawę z tego, że w ich przedsiębiorstwach wdrożony jest ten system, jednak po rozmowie dochodzili do wniosku, że faktycznie ich działanie bezpośrednio wiąże się z Lean Manufacturing.

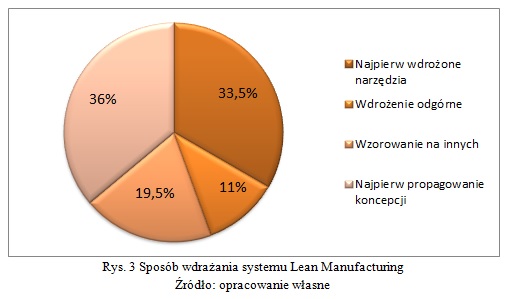

4. Sposób wdrożenia systemu

Ten specyficzny system może być wdrażany na 4 różne sposoby:

- najpierw zostają wdrożone same narzędzia, a potem sam system,

- pomysł wdrożenia systemu jest narzucony odgórnie,

- przedsiębiorstwa wzorują się na postępowaniu innych organizacji, które wprowadziły już ten system oraz narzędzia z nim związane,

- najpierw była propagowana sama filozofia systemu, a następnie zaczęto stopniowo wprowadzać jego narzędzia.

Z wykresu (rys.3) jasno wynika, że najczęściej powtarzającą się odpowiedzią respondentów było zdanie, że najpierw propagowana była filozofia samego systemu, a następnie zostały stopniowo wprowadzane narzędzia. Na drugim miejscu znalazła się odpowiedź, że najpierw zostały wdrożone same narzędzia, a w późniejszym okresie zaczęto mówić o idei samego systemu Lean Manufacturing i w przedsiębiorstwie zaczęto rozpowszechniać jego zasady. Kolejne miejsce to odpowiedź, że przedsiębiorstwa wzorowały się na innych, co może być spowodowane poprzednim wysokim miejscem mody jako przyczynę wdrażania owego systemu. Na ostatnim miejscu znalazło się stwierdzenie, że pomysł wdrożenia systemu pojawił się odgórnie od przedsiębiorstwa „matki”, co jest częstym zabiegiem w przypadku organizacji międzynarodowych.

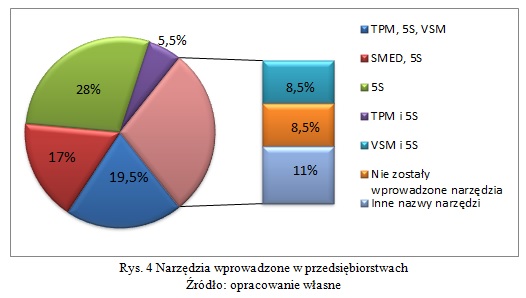

5. Narzędzia wprowadzone wraz z systemem

Narzędzia, które są powiązane z tym systemem oraz były przedmiotem badań to:

- VSM (Value Stream Mapping) – mapowanie strumienia wartości. Polega na gromadzeniu danych na temat rzeczywistego przepływu elementów fizycznych i informacji. Może to zarówno dotyczyć łańcucha przepływu dóbr w procesie produkcyjnym, ale również świetnie sprawdza się w przepływie danych czy informacji w procesie zarządzania.

- TPM (Total Productive Maintenance) – optymalne utrzymanie ruchu. Polega na zapewnieniu maksymalnej dostępności krytycznych urządzeń. Jest to system, który umożliwia minimalizację awarii oraz poprawę jakości dzięki zaangażowaniu wszystkich pracowników.

- 5S – metoda systematycznego uczenia się, dyscypliny, standaryzacji oraz dążenia do doskonałości. Polega na wykonaniu 5 kroków: selekcji, systematyzacji, sprzątania, standaryzacji i samodyscypliny.

- SMED (Single Minutes Exchange of Die) – redukcja czasu przezbrojenia maszyny. Celem jest wykorzystanie podczas przezbrojeń tylko bezwzględnie koniecznych prac. Wszystkie inne kroki wykonywane są albo przed przezbrojeniem albo po nim (źródło 1).

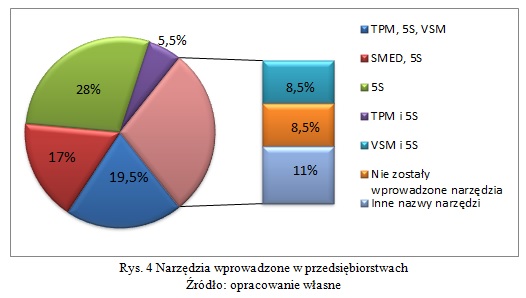

Ankietowani zostali zapytani o to, które z tych narzędzi zostały wprowadzone w ich przedsiębiorstwach oraz byli poproszeni o scharakteryzowanie ich działania. Respondenci odpowiadali następująco:

Z powyższego wykresu wynika (rys.4), że w największej liczbie przedsiębiorstw zostało wprowadzone narzędzie 5S, które jest metodą stosowaną zarówno na linii produkcyjnej jak również w biurach. Dzięki tej metodzie praca jest usystematyzowana i odpowiednio selekcjonowana, panuje czystość i porządek, a pracownicy są zdyscyplinowani. Na kolejnym miejscu znajduje się grupa narzędzi, a mianowicie TPM, 5S i VSM, które zostały wprowadzone do przedsiębiorstwa w tej określonej kolejności oraz kombinacji. TPM działa na linii produkcyjnej, urządzenia są maksymalnie dostępne dla pracowników dzięki czemu minimalizowane są awarie – ich dostępność gwarantuje szybkość reagowania. Natomiast VSM to metoda stosowana w całym przedsiębiorstwie. Gromadzone są dane na temat rzeczywistego przepływu wszystkich elementów w przedsiębiorstwie: dóbr, informacji, elementów fizycznych. Na trzecim miejscu znajduje się kombinacja narzędzi SMED oraz 5S. W tym wypadku SMED działa na linii produkcyjnej, pracownicy w maksymalny sposób redukują czas przezbrajania maszyn. Dwie ostatnie kombinacje są stosowane szczególnie w przedsiębiorstwach z sektora produkcji oraz logistyki.

Kolejną odpowiedzią było to, że zostały wprowadzone narzędzia, jednak o innych nazwach z powodu braku świadomości, co do ich powiązania z systemem. W późniejszym okresie zaczęto kojarzyć je z Lean Manufacturing. Ta odpowiedź dotyczy szczególnie sektora usług oraz finansów. Taka sama liczba respondentów odpowiedziała, że nie zostały wprowadzone żadne narzędzia (dwa przedsiębiorstwa z sektora produkcji i jedno ze służby zdrowia) oraz że zostały wprowadzone narzędzia VSM i 5S, co świadczy o tym, że kombinacja ta jest mało popularna. To samo można stwierdzić o kombinacji TPM i 5S, która znajduje się na ostatnim miejscu. Przytoczone definicje działań poszczególnych narzędzi zostały prawidłowo zidentyfikowane przez respondentów.

6. Funkcjonowanie poszczególnych narzędzi oraz ewentualność ich wycofania

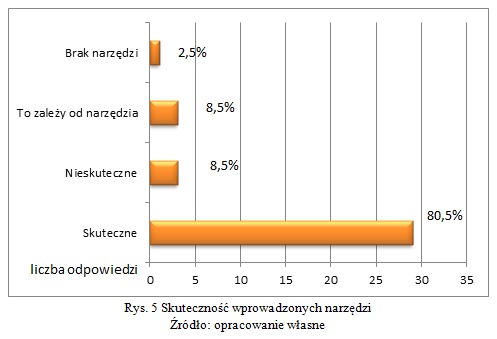

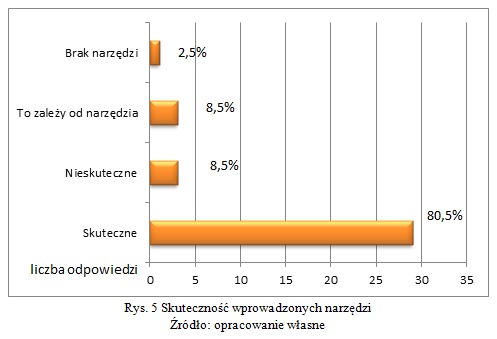

Wiadomym jest, że po wdrożeniu narzędzi jakiegokolwiek systemu, ważne jest dokonanie analizy na temat tego, czy dane narzędzia sprawdzają się w działaniu przedsiębiorstwa. Odpowiedzi osób ankietowanych rozkładały się następująco:

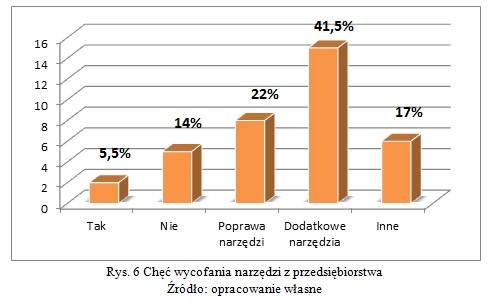

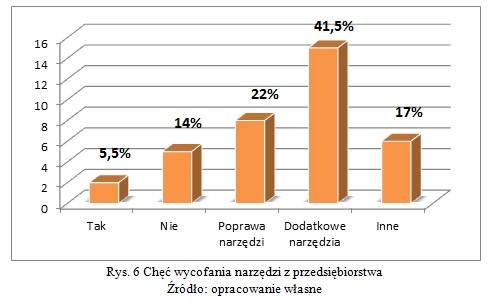

Z odpowiedzi respondentów jednoznacznie wynika, że wprowadzone narzędzia doskonale sprawdzają się w funkcjonowaniu przedsiębiorstwa (29 odpowiedzi to „tak” wprowadzone narzędzia sprawdzają się: ok. 80,5%). Tym samym możemy wnioskować, że wprowadzanie narzędzi systemu Lean Manufacturing poprawia funkcjonowanie przedsiębiorstwa. Pozostałe odpowiedzi są w mniejszości, a odpowiedź o braku skuteczności udzieliło tylko trzech respondentów. Ważnym aspektem jest też ewentualność wycofania narzędzi w przypadku, gdyby nie sprawdzały się one w funkcjonowaniu przedsiębiorstw (rys.6). Najwięcej respondentów odpowiedziało, że planują jedynie wprowadzenie nowych narzędzi, w celu poprawy funkcjonowania już działających. Na drugim miejscu znalazła się odpowiedź, że działanie narzędzi należy poprawić – dotyczyło to najczęściej przedsiębiorstw z sektora produkcji oraz logistyki, gdzie najczęściej poprawa dotyczyła 5S, a w szczególności systematyki. Kolejna odpowiedź to brak chęci wycofania narzędzi. Na ostatnim miejscu znalazła się odpowiedź o chęci wycofania narzędzi, były to jednak tylko 2 przedsiębiorstwa z sektora logistyki. Respondenci motywowali to złym dobraniem narzędzi lub utrudnieniami w pracy po ich wprowadzeniu.

7. Problemy z wdrożeniem systemu Lean Manufacturing

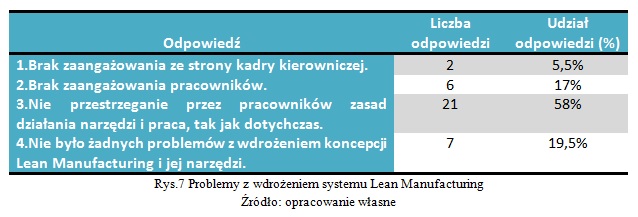

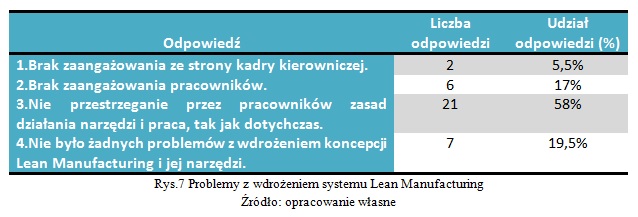

Wiadomym jest, że wdrażanie systemów w przedsiębiorstwach często jest problematyczne. Przyczyny takiego zjawiska mogą być różne: opór pracowników czy kadry kierowniczej, brak zaangażowania, a czasem nawet złe dobranie systemu oraz jego narzędzi do profilu działalności przedsiębiorstwa. Dlatego też kolejne pytanie zadane ankietowanym dotyczyło problemów, które powstały podczas wdrażania systemu Lean Manufacturing. Odpowiedzi przedstawione są w tabeli (rys.7):

Z odpowiedzi respondentów wynika, że najwięcej problemów przysporzyło przystosowanie się pracowników do wdrożonego systemu – nie przestrzegali oni zasad działania narzędzi i pracowali tak jak przed ich wprowadzeniem. Wiele przedsiębiorstw odpowiedziało też pozytywnie, że nie było żadnych problemów z wdrożeniem systemu Lean Manufacturing oraz jego narzędzi – dotyczyło to przede wszystkich przedsiębiorstw, które wybrały jedno narzędzie, a przed jego wprowadzeniem propagowały filozofię systemu. Na kolejnym miejscu znajduje się brak zaangażowania ze strony pracowników, a następnie brak zaangażowania ze strony kadry kierowniczej, co stanowi najmniejszy odsetek odpowiedzi. Jest to bardzo pozytywny aspekt, ponieważ świadczy to o tym, że pracownikom dawany jest w większości dobry przykład, a kadra jest jak najbardziej „za” wprowadzeniem systemu.

8. Korzyści wynikające z wdrożenia systemu Lean Manufacturing

Kolejnym aspektem przeprowadzonych badań są korzyści, które wynikają z wdrożenia systemu Lean Manufacturing oraz jego narzędzi w przedsiębiorstwach – szczególnie dla pracowników i kadry kierowniczej oraz ogólnie – czy wdrożenie systemu korzystnie wpływa na jakości produktów czy usług świadczonych przez dane przedsiębiorstwa. Z wykresu (rys.8) przedstawionego poniżej wynika, że dla kadry kierowniczej koncepcja jest bardzo korzystna (91%) – pozwala bowiem skupić się bardziej na potrzebach i satysfakcji klienta, dzięki uszczupleniu wszystkich procesów w przedsiębiorstwie lub nie powstają żadne straty, dzięki czemu kadra kierownicza może czuć się pewnie oraz myśleć nad coraz to większym udoskonalaniem procesów przedsiębiorstwa.

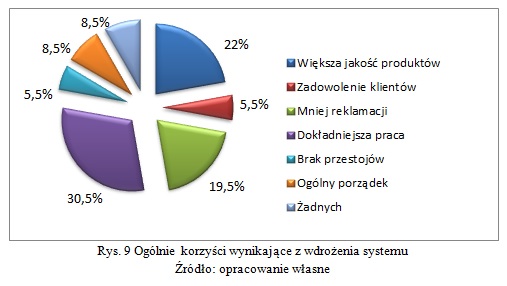

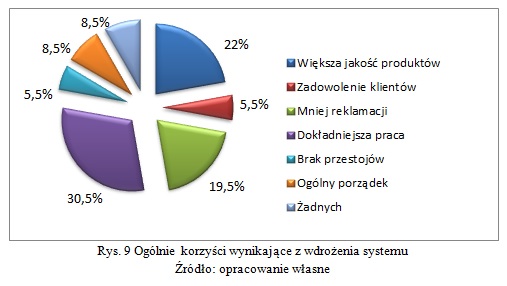

Jeżeli chodzi o ogólne korzyści to respondenci podali następujące ich rodzaje:

- zwiększenie jakości produktów (22%),

- zwiększenie poziomu zadowolenia klientów (5,5%),

- powstawanie mniejszej ilości reklamacji (19,5%),

- szybsza i dokładniejsza praca pracowników (30,5%),

- brak przestojów w produkcji (5,5%),

- ogólny porządek (8,5%).

Odpowiedź, że nie ma żadnych korzyści wynikających z wdrożenia systemu stanowi 5,5% odpowiedzi ankietowanych. Z uwagi na fakt, że próbę stanowi tylko 36 przedsiębiorstw można stwierdzić, że jest to wartość na tyle duża, aby mogła niepokoić. Odpowiedzi respondentów przedstawia wykres (rys.9):

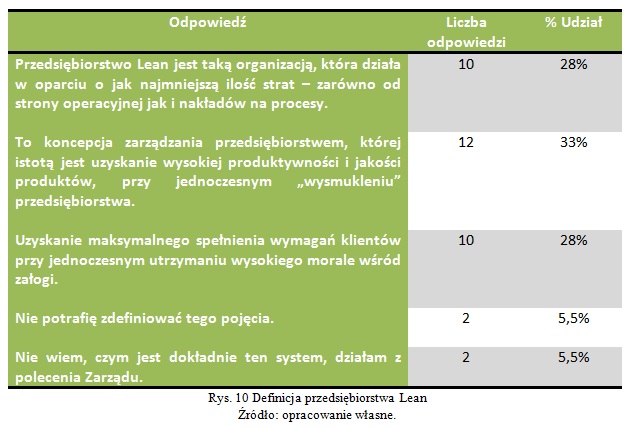

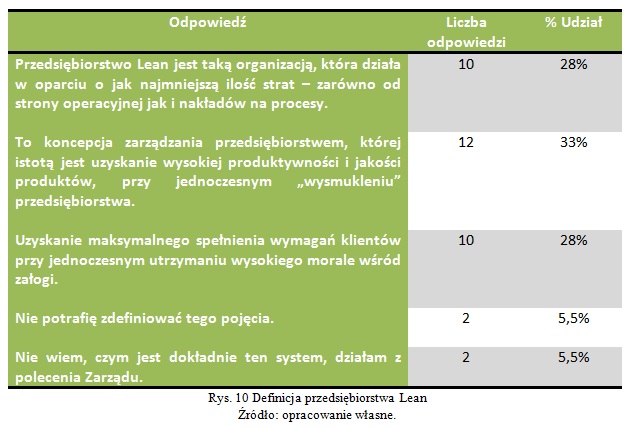

9. Definicja przedsiębiorstwa Lean

W celu weryfikacji wiedzy respondentów na temat systemu Lean Manufacturing oraz jego narzędzi, zostali oni poproszeni o zdefiniowanie przedsiębiorstwa Lean. Mieli oni do wyboru 5 odpowiedzi, a mianowicie:

- Przedsiębiorstwo Lean jest taką organizacją, która działa w oparciu o jak najmniejszą ilość strat – zarówno od strony operacyjnej jak i nakładów na procesy.

- To koncepcja zarządzania przedsiębiorstwem, której istotą jest uzyskanie wysokiej produktywności i jakości produktów, przy jednoczesnym „wysmukleniu” przedsiębiorstwa.

- Uzyskanie maksymalnego spełnienia wymagań klientów przy jednoczesnym utrzymaniu wysokiego morale wśród załogi.

- Nie potrafię zdefiniować tego pojęcia.

- Nie wiem, czym jest dokładnie ten system, działam z polecenia Zarządu.

Oto jak rozkładały się odpowiedzi ankietowanych (rys.10):

Wyniki są bardzo pozytywne ponieważ osoby ankietowane w mniejszym lub większym stopniu znały definicję przedsiębiorstwa Lean. – ponad ¾ respondentów wiedziało z czym utożsamiać ten system oraz organizację, która działa zgodnie z jego filozofią. Tylko 11% nie potrafiło zdefiniować tego pojęcia tłumacząc się ogólną niewiedzą lub działaniem z polecenia Zarządu, co wiązało się z tym, że osoby te najczęściej zostały wyznaczone do odpowiedzi na pytania ankiety.

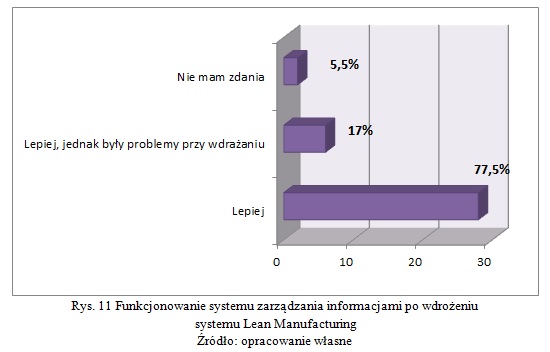

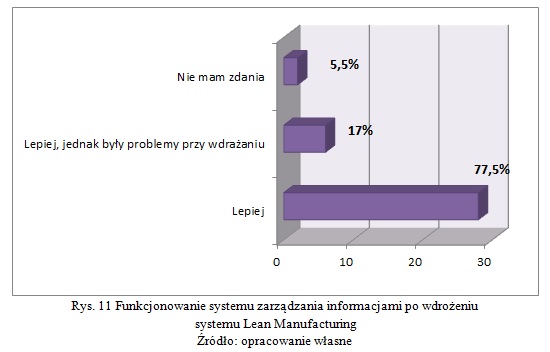

10. Funkcjonowanie systemu zarządzania informacjami po wdrożeniu systemu

Przyjęło się, że informacje przekazywane w przedsiębiorstwie są bardzo ważne i bez nich lub bez ich prawidłowego obiegu proces produkcyjny czy też wykonywanie usług mogłoby nie przebiegać prawidłowo. W odpowiedzi na pytanie jak funkcjonuje system zarządzania informacjami po wdrożeniu systemu Lean Manufacturing i jego narzędzi respondenci byli praktycznie jednogłośni i aż 94,5% ankietowanych odpowiedziało, że system zarządzania informacjami działa lepiej niż dotychczas lub zdecydowanie lepiej, chociaż były pewne niewielkie problemy przy wdrażaniu Lean Manufacturing w system zarządzania informacjami. Wyniki przedstawione są na wykresie (rys.11):

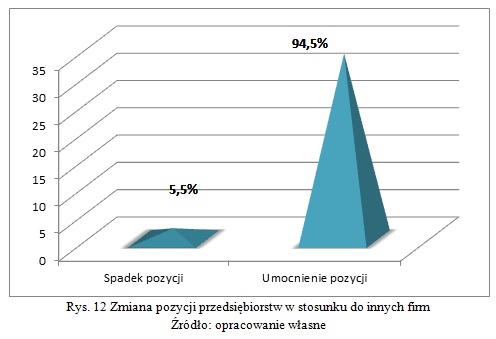

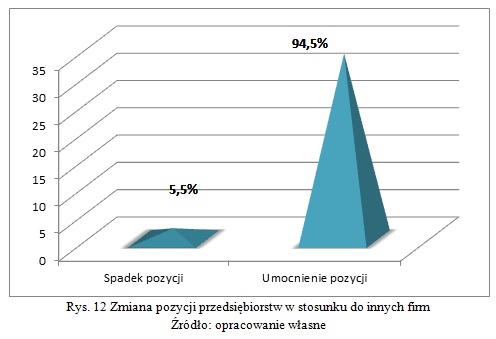

11. Ogólna ocena systemu Lean Manufacturing oraz określenie pozycji przedsiębiorstwa na rynku

Po wprowadzeniu jakiegokolwiek systemu pozycja przedsiębiorstwa na rynku może umocnić się, jeżeli ten działa poprawnie lub obniżyć się, gdy system nie spełnia swojej funkcji i wręcz dezorganizuje pracę całego przedsiębiorstwa. Dlatego też ankietowani zostali zapytani o tą kwestię. Przeważająca liczba respondentów (rys. 12) dokonała odpowiedzi, że pozycja ich przedsiębiorstw na rynku po wdrożeniu systemu umocniła się. Tylko dwie osoby stwierdziły, że pozycja organizacji spadła. Jednakże z uwagi na to, że 95% ankietowanych wyraźnie odpowiedziało pozytywnie, można wnioskować, że Lean Manufacturing poprawiło funkcjonowanie oraz wizerunek przedsiębiorstw, które reprezentują. Świadczy to o tym, że system i jego wymagania są odpowiednio skonstruowane oraz że został on wprowadzony poprawnie – to samo możemy stwierdzić o wdrożonych narzędziach. Można przez to wnioskować, że konkurencyjność przedsiębiorstwa z takim systemem jest większa.

Podsumowanie

Po przeprowadzeniu badania i dokonaniu analizy wyników z ankiet sądzę, że można potwierdzić postawioną wcześniej hipotezę badawczą, że wdrożenie systemu Lean Manufacturing oraz jego narzędzi powoduje w przedsiębiorstwach, które pochodzą z różnych branż, dostarczanie klientom wyrobów lub usług po jak najniższym koszcie oraz optymalizację zasobów. Można też stwierdzić, że przedsiębiorstwo z wdrożonym systemem Lean Manufacturing funkcjonuje lepiej, a jego konkurencyjność na rynku znacznie wzrasta. System przynosi wiele korzyści we wszystkich obszarach działań przedsiębiorstwa: produkcji, zarządzaniu informacjami, pracy pracowników oraz wpływa pozytywnie na wizerunek organizacji. Lean Manufacturing ma swoje zastosowanie w procesie produkcyjnym przedsiębiorstw z różnych branż i stanowi podstawę „szczupłego” zarządzania. Dzięki temu systemowi przedsiębiorstwo może szczycić się:

- osiągnięciem krótkiego procesu produkcyjnego poprzez zaawansowaną integrację procesu produkcyjnego,

- terminowością dostaw oraz partnerską współpracą z dostawcami,

- gromadzeniem minimalnych i tylko najpotrzebniejszych zapasów;

- maksymalnym wykorzystaniem zdolności produkcyjnych,

- udoskonaleniem działania organizacji dzięki licznym szkoleniom kadry oraz pracowników,

- uzyskaniem elastyczności całej struktury organizacyjnej wraz z podziałem odpowiedzialności (źródło 2).

Wszystkie wymienione czynniki – zarówno w ankiecie jak również we wnioskach – wpływają na wizerunek przedsiębiorstwa, które może szczycić się doskonałą jakością wykonywanych usług oraz produkowanych dóbr, czy bardzo wysokim zadowoleniem klientów.

Autor:

Edyta Czarnacka