SPC – Statistic Control Process – Statystyczna Kontrola Procesów

Statystyczna Kontrola Procesów jest dziedziną nauki zajmującą się optymalizowaniem procesów zachodzących w firmie pod kątem ich wydajności i efektywności.

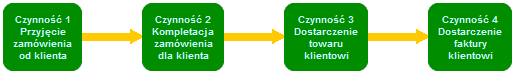

Jako proces rozumiemy ciąg zachodzących po sobie czynności.

Aby proces działał prawidłowo, musi posiadać cel (realny i mierzalny), który możemy wyrazić w mierzalnych jednostkach oraz określić częstotliwość i sposób pomiaru.

W momencie, gdy mamy zidentyfikowane wszystkie procesy oraz określone sposoby ich mierzenia, ustalmy mapę procesów zachodzących w firmie. Rolą mapy jest wyznaczenie wzajemnych oddziaływań pomiędzy nimi.

Mapa wraz z powiązaniami pomiędzy procesami pozwala nam na zidentyfikowanie korelacji zachodzących w firmie pomiędzy jej poszczególnymi uczestnikami.

Dzięki temu możemy:

- Zminimalizować długości kanałów informacyjnych

- Skrócić czas realizacji poszczególnych procesów

Każdy z procesów ma system samodoskonalenia za pomocą sprzężeń zwrotnych, który powoduje ciągłe zwiększanie się zdolności procesu.

Zachowanie się procesu dobrze obrazuje wykres przedstawiający rozkład normalny sporządzony dla danego zdarzenia:

Rozkład POCZĄTKOWY nie pozwala nam na dokładne określenie czasu realizacji transakcji. Może być ona realizowana 5 dni, ale równie dobrze 20. Klient nie jest w stanie nic zaplanować, my także!

Rozkład OPTYMALNY pozwala nam na bardzo dokładne określenie czasu realizacji czynności, gdyż jego przedział jest bardzo wąski. Ponad 95% transakcji zostanie zrealizowanych pomiędzy 9 a 11 dniem. Dzięki temu zarówno klient jak i firma wie ile będzie czekać na realizację transakcji. Klient jest zadowolony, ponieważ wie, kiedy (dokładnie) dostanie towar. Firma natomiast może planować kolejne zadania.

Jesteśmy przewidywalni!!!

- Dla klienta!

- Dla nas samych!

Jak wiadomo długość realizacji czynności (tu: cza realizacji transakcji) może być różna w zależności od:

- Realizatora

- Warunków realizacji

- Dostępności wiedzy i materiałów źródłowych

- Woli kontrahenta

W większości przedsiębiorstw rozkład ten jest na poziomie POCZĄTKOWYM. Oczekiwanym natomiast jest rozkład OPTYMALNY. Rozkład POCZĄTKOWY daje w firmie straty rzędu 5% obrotów rocznie, natomiast dojście do poziomu OPTYMALNEGO pozwala straty te ograniczyć do 1%.

Zadanie to jest realizowane poprzez:

- Identyfikację procesów zachodzących w firmie

- Śledzenie przebiegu za pomocą narzędzi statystycznych (przykład poniżej)

- Optymalizację ich wartości oczekiwanych.

Pozwala nam to na systematyczną redukcję kosztów NIEZGODNOŚCI, z istnienia, których przedsiębiorstwa często nie zdają sobie sprawy.

Poniżej przykład przebiegu procesu sprzedaży nawijarek do foli stretch.

DLK – dolna linia kontrolna (minimalny czas realizacji sprzedaży)

CLK – centralna linia kontrolna (optymalny czas realizacji sprzedaży)

GLK – górna linia kontrolna (maksymalny czas realizacji sprzedaży)

Jak widać na powyższym wykresie klient numer 7, 10, 11 i 12 zostali obsłużeni powyżej oczekiwanego czasu, co powodowało straty z powodu:

- Braku zadowolenia ze strony klienta, a co za tym idzie zmniejszonego prawdopodobieństwa dokonania kolejnego zakupu w naszej firmie

- Zablokowania możliwości realizacji innych transakcji w tym samym czasie

- Opóźnieniu w realizacji przepływie środków pieniężnych.

Poniższa tabela przedstawia zmiany w rentowności przedsiębiorstwa w przypadku zastosowania metody SPC, przy spadku NIEZGODNOŚCI o 1% rocznie, przy założonym obrocie 1 mln zł i rentowności na poziomie 90%.

SUMA ZYSKU W CIĄGU 5 LAT: 100 000

SUMA NAKŁADÓW (ŚREDNICH) W CIĄGU 5 LAT: 10 000 do 30 000.

autor: Mariusz Mazur