IV. Wieloetapowa metoda rozwiązywania problemów 8D

Wieloetapowa metoda rozwiązywania problemów 8D (Global 8 Disciplines Problem Solving, Global 8 Disciplines, G8D) została rozpowszechniona przez Ford-a w branży samochodowej i jest także dobrze znana wielu firmom z innych branż[1]. Powszechnie znana jako metoda reakcji na reklamacje klientów ma też zastosowanie do rozwiązywania każdego innego rodzaju problemu dotyczącego wyrobu jak i do usprawniania procesów. Doskonale pasuje również do rozwiązywania wszystkich problemów, niezgodności, przeprowadzania działań korygujących i zapobiegawczych w Zintegrowanym Systemie Zarządzania według norm ISO 9001, ISO 14001 i ISO 50001 jak również, a nawet przede wszystkim, do nadzoru na tymi wszystkimi działaniami.

Większość firm nie ma z góry wypracowanych standardów jakościowych, środowiskowych i dotyczących efektywnego zużycia energii. Wypracowują je przez wiele lat, a także dopracowują stosowane metody i narzędzia biorąc pod uwagę zmieniającą się strukturę ich organizacji oraz otoczenie firmy. Dla coraz większej liczby małych i średnich przedsiębiorstw w Polsce, które są coraz częściej dostawcami dla dużych koncernów i międzynarodowych firm, jednym z podstawowych stawianych im wymogów jest konieczność stosowania metody 8D do rozwiązywania problemów związanych z całą działalnością organizacji. Metoda ta stawia wysokie wymagania jednak nagrodą za ten wysiłek jest coraz większa liczba zamówień, wzrost sprzedaży, zysku, możliwość dalszego i ciągłego rozwoju firmy, wizerunek przedsiębiorstwa przyjaznego środowisku i dbającego o nie, co jest głównym argumentem do wprowadzenia tego standardu. W branżowej normie motoryzacyjnej, Specyfikacji Technicznej ISO/TS 16949, w przeciwieństwie do powszechnie stosowanej normy ISO 9001 wprost proponuje się organizacji, by ta opracowała i stosowała świadomy, powtarzalny sposób rozwiązywania pojawiających się problemów, by łatwiej identyfikować ich przyczyny i źródła[2].

Stosowanie metody 8D ułatwia określenie przyczyny zaistniałej niezgodności i pozwala wskazać na sposób rozwiązania problemu, a także stwarza możliwość weryfikacji działań[3].

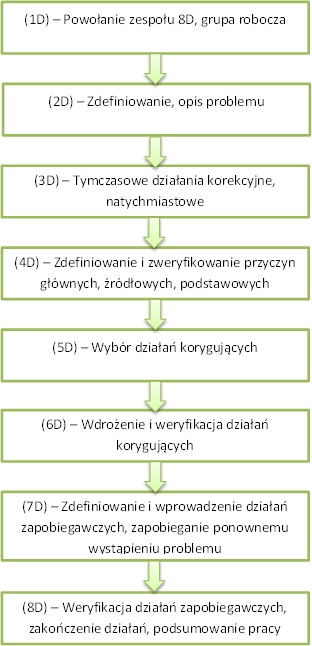

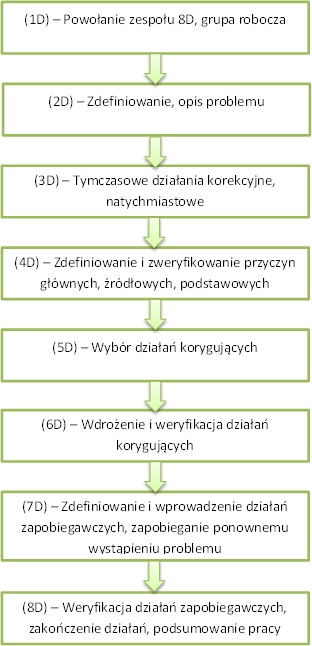

Obejmuje ona osiem kroków w procesie rozwiązywania problemów (Rys. 1), poprzez ustalenie przyczyny ich wystąpienia i podjęcie odpowiednich działań korygujących i zapobiegawczych, w których to krokach zespół osiągnie bardziej skuteczne rozwiązanie w odniesieniu do sytuacji, gdy każdy z członków zespołu pracuje samodzielnie.

Metoda 8D kładzie nacisk na określenie zarówno tymczasowych rozwiązań problemu poprzez natychmiastowe działania korekcyjne usuwające skutki niezgodności, jak i ustalenie źródła problemu, a następnie określenie działań korygujących, które zajmuje się już przyczyną błędu, zapobiegawczych, które ostatecznie eliminują problem oraz weryfikację skuteczności tych działań.

Źródło:

[1] Ł. Babuśka, A. Kluczek, Rozwiązywanie problemów w motoryzacji, Przegląd techniczny. Gazeta inżynierska., 2009, nr 24, s. 7.

[2] Specyfikacja Techniczna ISO/TS 16949:2009. Systemy zarządzania jakością – Szczegółowe wymagania w zakresie stosowania ISO9001:2008 w produkcji seryjnej oraz produkcji części zamiennych w przemyśle motoryzacyjnym.

[3] M. Babica, E. Pająk, Koncepcja metody eliminacji niezgodności w procesach produkcyjnych. Budowa maszyn i zarządzanie produkcją nr 3, 2006, str. 7-9. Zeszyty naukowe politechniki poznańskiej. Poznań 2006.

[4] Norma PN-EN ISO 9001:2009; Systemy zarządzania jakością – Wymagania

[5] Norma PN-EN ISO 14001:2005; Systemu zarządzania środowiskowego – Wymagania i wytyczne stosowania,

[6] Norma PN-EN ISO 50001:2012; Systemy zarządzania energią – Wymagania i zalecenia użytkowania,

Autor: Bartosz Gamza

Kolejne części opracowania znajdziesz w poniższych linkach: